熱噴涂涂層加工的工藝操作

來源:m.pennypenn.com 發布時間:2020/9/5 9:27:14熱噴涂涂層加工的工藝操作

一種可迅速且高質量測量熱噴涂涂層厚度的新式技術性,完成在工藝初期操縱盡早發覺誤差并開展改正。

當把汽缸曲軸箱里的八個傳統式灰口鑄鐵鑲件換為熱融噴漆鐵基涂層后,對汽缸孔地區內鋁合金壓鑄件的氣孔率和物理性能規定十分高。

具體加工過程關鍵包含四個流程:高密鏜孔(精鏜),粗化,涂層和后處理工藝。在所述的各流程中間,為了更好地保證 品質務必開展檢測。務必依據零件總數、程序運行和重要品質主要參數開展100%的檢測。精鏜的目地是在最后生產加工后依據需要的涂層厚度將孔指向發動機曲軸中間線及其擴張孔隙度。這時需明確樣子和形狀公差,而且還造成圓柱度。有關涂層厚度,事后只能夠校準十分比較有限的形狀公差,其厚度為幾百微米。因而,在粗化和涂層全過程以前須將孔設置在適度部位。

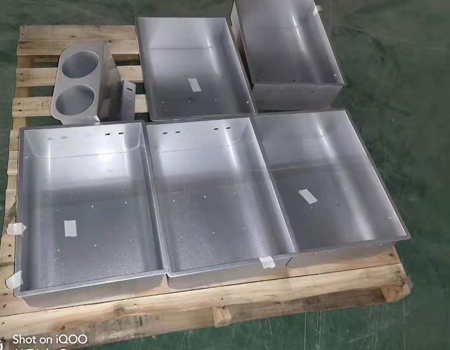

圖一把汽缸曲軸箱里的八個傳統式灰口鑄鐵鑲件換為熱融噴漆鐵基涂層后,對汽缸孔地區內鋁合金壓鑄件的氣孔率和物理性能規定十分高。

粗化圓柱體表面的目地是造成需要的涂層粘合力。該流程可根據噴砂處理鋼玉,髙壓或單脈沖底壓液體噴涌或根據純機械加工制造來進行。用以使待涂層表面粗化能在獨立的機器設備中開展鋼玉噴砂處理和液體噴涌工藝。

一般能夠在同樣夾持中精鏜后開展曲軸箱通風的機械設備粗化。因而,可在沒有偏位的狀況下引進粗化輪廊。然后應用光學圖像識別系統來檢驗表面缺點并對其再生產加工開展歸類。在鋼玉噴砂處理的狀況下,這類表面缺點能夠置入鋼玉顆粒物中;在液體水射流的狀況下,主要是脫離相和擴大的孔。

為了更好地測量涂層厚度,把測量光電器件插進到汽缸孔內(上孔張口),因而,能夠在圓上和主缸深層的一切部位靠譜測量出涂層厚度。

當機械設備粗化時,將凹形槽輪廊選擇鋁型材中。這一輪廊的樣子,凹形槽和金屬質感的表面令它不宜應用照相機系統軟件開展檢驗。

提升柴油發動機的使用期

熱噴涂工藝的特點取決于涂層原材料根據熱原(比如低溫等離子火苗)熔融,并根據氣旋轉動噴漆到構件上。液體顆粒物在與表面觸碰時忽然凝結并出現層次,進而造成涂層。根據根據粉末狀的空氣熱噴涂,基本上能夠對全部原材料開展生產加工。該層光譜儀范疇從熱固性塑料、金屬材料和滲碳體,到瓷器層。鐵基建筑涂料具備需要的固體力學特性,可做為線纜或粉末狀應用。線電弧噴涂,等離子技術遷移電孤(PTWA)和轉動單線(RSW)是電纜線涂層工藝的案例。

根據粉末狀的空氣等離子噴涂涂層除開金屬材料之外,還出示了結構陶瓷噴漆的挑選。合金結構鋼碳素鋼關鍵用以天然氣和柴油機運作表面的涂層。該涂層不是勻稱的,不但由熔化和凝結的顆粒物構成。在涂層內部,金屬氧化物和滲碳體及其孔眼沉積,使其頻率在1%到4%中間,這在于工藝主要參數和工藝的挑選。這種孔在珩磨后作為潤滑液存儲器并將潤滑液固定不動到指定位置。因此,使發動機活塞/活塞桿與汽缸壁中間的滑動摩擦力降至更少,進而降低了耗油量,提升了柴油發動機的使用期。

完成一秒內測量涂層厚度

仍未加工的熱噴涂涂層的厚度務必遵照狹小的容許范疇。一切偏移特定尺寸公差的狀況都很有可能造成 事后生產過程中珩磨專用工具的事后再生產加工和消毀。

在工藝初期測量涂層厚度,能夠省掉一切事后解決流程,比如涂層厚度過低。針對不光滑的噴漆表面,傳統式涂層厚度測量儀器設備具備低反復密度,因而不宜品質保證。根據顯微照片開展任意查驗是十分用時的,而且不允許對涂層工藝開展無縫拼接且高質量的查驗。

相對性的點(a,b)處從底端到頂端測量液壓缸工作中表面內的涂層厚度。

測量點1-15為曲軸箱通風1,測量點16-30為曲軸箱通風2

該機器設備所應用的燈源相近數碼相機的拍照閃光燈,而且不容易對身體或自然環境導致一切傷害。每一個測量全過程剖析超出100,000個溫度讀值,隨后明確涂層厚度。能夠在間距比較遠一米的間距測量,可測量表面2至50mm直徑的地區。一次測量的偏差一般小于1%。涂層厚度能夠達到2Hz的頻率開展紀錄。根據電子光學測量攝像頭(圖2),全自動測量全部汽缸工作中表面遍布的各測量點,自動保存測量厚度。能夠快速檢測和改正危害涂層厚度的工藝誤差,

表面表面粗糙度的減少

在之后的珩磨工藝中,需除去噴漆表面上的不光滑構造,因而表面的表面粗糙度需減少到5微米范疇內的均值表面粗糙度。

青島利格威表面工程技術有限公司,打造噴砂加工、噴漆加工、熱噴涂加工、特氟龍加工頭牌,是中國表面工程協會團體會員。

官方熱線:159-6694-8706

官方熱線:159-6694-8706